一切攏是為了銥!綠氫替代催化劑 只為突破燃料電池的成本瓶頸

記者:Alegna 圖:VSParticle、Hyundai、MB 2025-10-23 | |

氫燃料電池被視為電動車未來最受期待的選項之一,然而推廣過程中卻有太多亟待解決的阻礙;除了車輛儲氫設備會佔用空間與增加重量,遠比充電站更稀少的氫氣補充站也限制了車輛可用的範圍,而另一個更多人忽視的,就是綠氫的供應存在一個重大隱憂,關鍵就在於銥金屬。

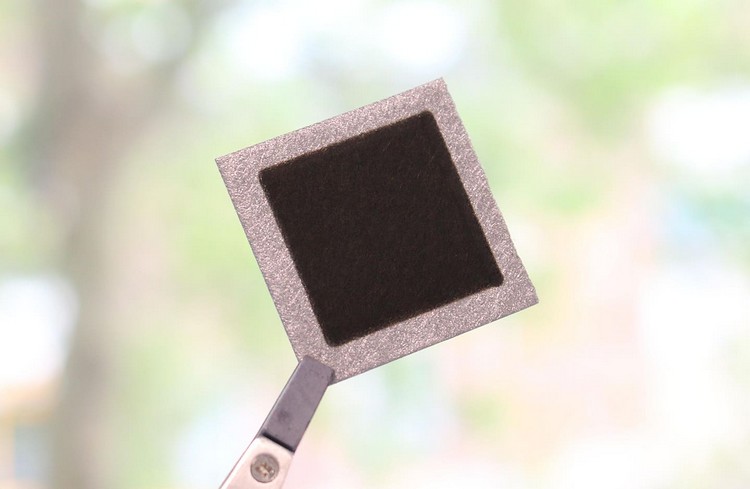

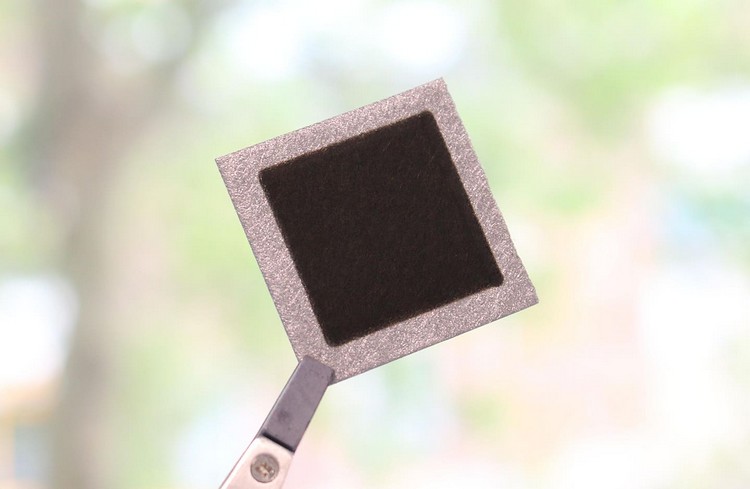

▲為了解決銥金屬帶來的綠氫製造成本高昂問題,業界研發新技術以推動燃料電池在未來普及的可能性。

燃料電池倍受推崇的原因,是因為它利用氫氣和氧氣在電池內部發生電化學反應,將化學能直接轉化為電能,除了水和熱之外,沒有其他副產品。設備中需要的氫氣,傳統都會以「蒸汽重整」的技術獲得,也就是將高溫水蒸氣與天然氣中的甲烷反應,這種製氫方式效率高、成本低,但每製造1公噸氫氣會排放約9~12公噸CO₂,所以一般將這種方式產出的氫氣稱為「藍氫」。為了確保真正的綠能,燃料電池車所需的氫氣必須採用成本較高、效率較低的「綠氫」,也就是以太陽能、風力等再生能源供電,進行電解水反應產生氫氣。

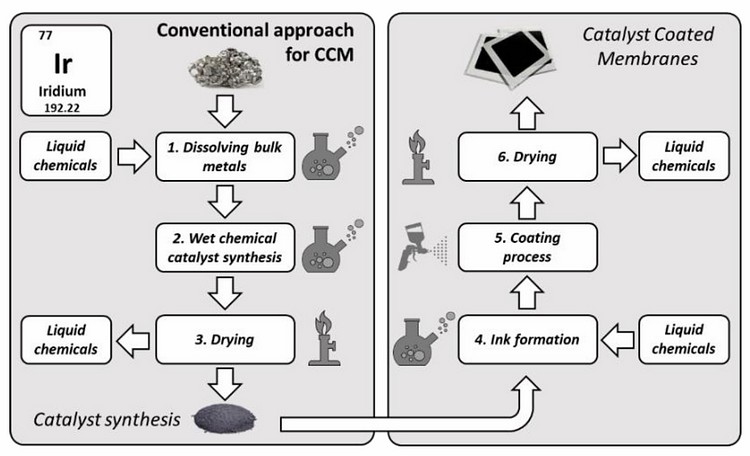

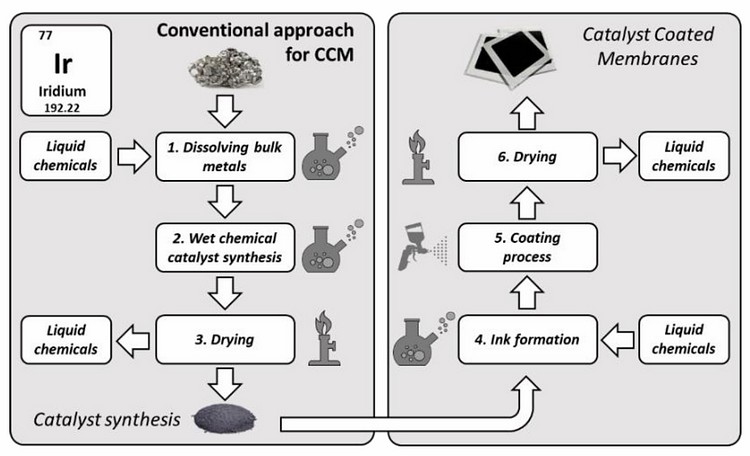

▲傳統電解設備中的催化塗層必須高度仰賴銥,耗時、複雜又昂貴。

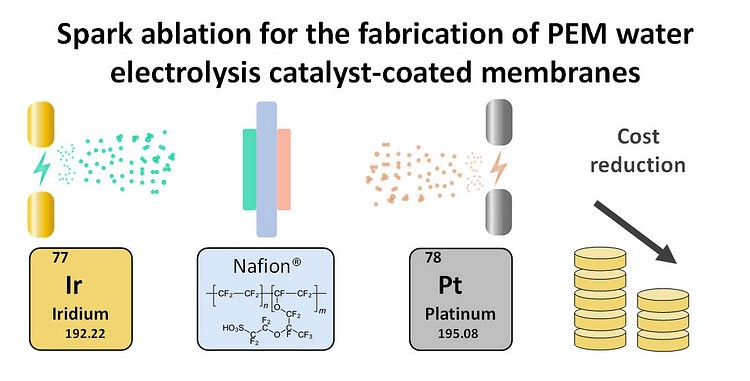

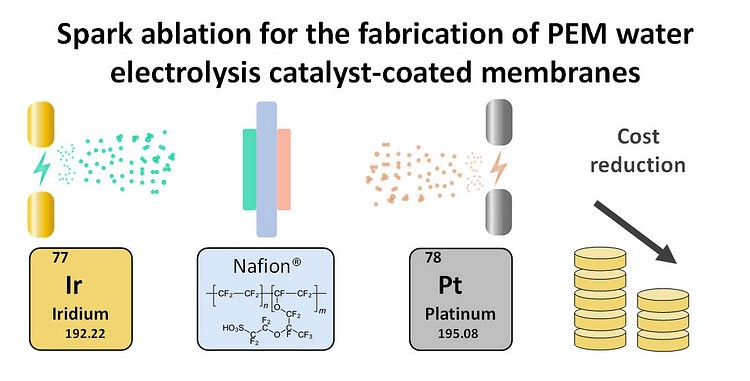

製造綠氫常採用質子交換膜(PEM)電解槽,利用電能將水分解為氫氣與氧氣。為了提高反應效率,系統必須使用催化劑。然而,由於PEM電解槽在高壓、高溫且強酸性的環境中運作,僅有少數貴金屬能在此條件下維持穩定並具高活性;譬如陰極(產生氫氣)會使用鉑(Pt)為主的催化層,而陽極(產生氧氣)則會採用銥(Ir)氧化物。銥是目前已知在酸性條件下能長期運作、同時具高效能的氧氣析出反應催化劑之一,因此在PEM電解水製氫技術中幾乎難以取代。

▲Hyundai汽車對於生產氫燃料電池電動車相當有經驗,不過想要普及推廣這種新能源,還是需要基礎設施與成本控制符合大眾期待才可能有進一步的發展。

然而,銥每年全球的年產量僅約7公噸,主要開採國集中在南非、俄羅斯和辛巴威,單位價格甚至比黃金還要貴(銥的國際市場交易價格大約落在每公克140美元左右)。若政策依照各國計畫擴張,銥的需求量估計每年約需要3公噸,幾乎是全球開採量一半,在沒有配合大幅提高銥的使用率及回收率的前提下,很快就會面臨供應短缺的問題,價格勢必持續飆漲,連帶也會嚴重影響燃料電池車的普及與推廣。另一個觀點是,燃料電池雖然淨零無碳,但開採銥礦過程卻會大量排碳,無論從成本或綠能的角度都缺乏說服力。

▲氫燃料電池電動車尚在爭取成為主流的道路上。照片為德國漢堡警方所採用的GLC F-Cell警車,同時搭載燃料電池及電池的作為混合動力。

這也是為什麼有不少企業開始研究,如何在兼顧環保、不完全倚賴銥的前提下製氫,同時也要避免整個產業像稀土一樣遭到生產國一手控制,進而推動燃料電池成為電動車真正的主流。

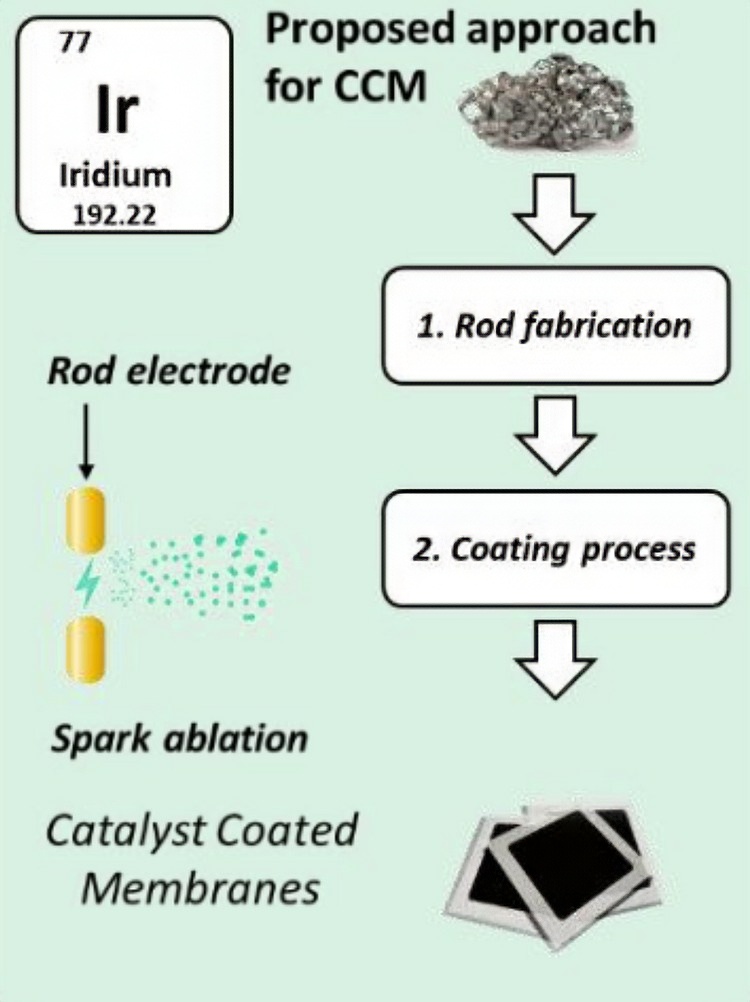

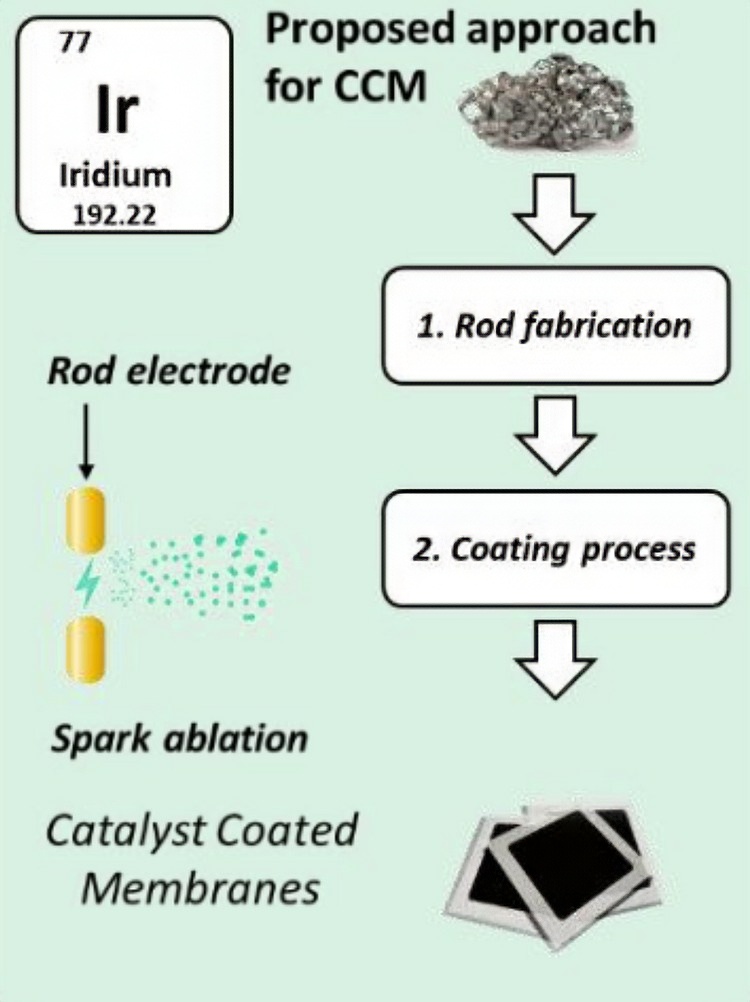

▲VSParticle新技術降低對於銥的依賴,同時也降低了製氫設備的成本。

為了解決這個難題,日本Panasonic公司開發出可完全不使用銥的製氫電極技術。該技術是在製氫設備上使用微細化到奈米級的鎳和鐵化合物,透過多層堆疊結構實現與銥氧化物相近的催化活性與耐久性。這項新突破不僅有助於降低製氫成本,也能減少對稀有金屬供應鏈的依賴,不過實際量產可能必須等到2030年。另外,日本理化學研究所和Toshiba也都有大幅減少9成銥使用量的新技術,盡可能降低製氫設備對於銥的高度依賴性。

▲VSParticle研發基於火花燒蝕和撞擊的替代蒸汽技術用來製造催化劑塗層,可大幅降低製氫過程耗費成本。

而荷蘭的科技公司VSParticle對此也提出解決之道,他們在奈米多孔催化劑塗層技術方面取得突破,研發出基於火花燒蝕和撞擊的替代蒸汽技術用來製造催化劑塗層,可將質子交換膜電解槽所需的銥材料從原本的1至2毫克,大幅減少至0.1毫克,讓製氫成本降至每公斤2.30美元,比起傳統電解製氫4~7美元更低,已經很接近蒸汽重整技術的1~2美元。VSParticle這項技術目前尚在測試中,如果一切順利,最快2027年就能投入量產。