車體是一輛車的靈魂,好的車體剛性不只直接能顯示在車輛的安全表現上,它也是懸吊系統最基本的穩固基礎。然而,要避免車身結構一再加強而造成累贅車重的弊端,MERCEDES的工程師必須在材料的選擇與應用點上,用下很大的功夫。

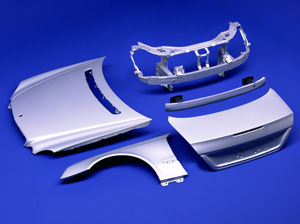

因材施教的材料運用概念 ▲有別於整輛車都使用鋁材造成過高的成本,MERCEDES的工程師很小心地選擇了真正值得使用該材料的鈑件,兼顧成本與效率。好還要更好,在上一代車款已經不錯的車體設計上,W211又更進化了一大步。改良的重點有內外兩方面,內在的改善包括剛性的再提升、輕量化,而外部的設計則主要是考量到空氣力學方面的表現。剛性上,新E的抗扭勁度較原本表現就已不錯的上代車款又提升了足足18%的水準,這點主要是拜高強度鋼材與鋁合金的大幅度應用,也是MERC第一次將這兩種材料運用到大量生產的車系上。但,所謂的大幅度採用並不表示就是濫用,在智慧型的輕量結構概念下,工程師們利用反覆的嘗試找出最需要使用這些材料的位置來『因材施教』,同時兼顧成本與效益。因此,在新E上,使用鋁合金材料製造的部分主要包含了下面各點,包括引擎蓋、前葉子板、行李廂蓋、前後撞擊緩衝模組與支架、後障板與後座椅背後方隔板(在配用左右獨立座位的車型上存在)。

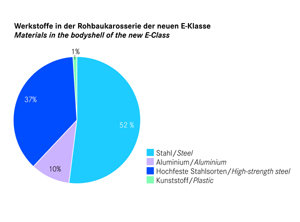

高強度鋼使用比例增加 ▲此圖顯示出各種材料在新E的車體上之分佈比例,其中深藍色的高強度鋼足足佔了全部的37%之譜。至於在高強度鋼料的使用上,新E從原本的20%提升到37%的水準,各種材料佔車重的比例可以參閱附表。在這些所謂的高強度鋼材中,特別值得一提的是一種使用最新材料技術開發而出的雙相鋼,其雙相微分子結構能依靠非常輕的材料承受極大的荷重,包括車底板的許多部分與前後保桿、避震附近都有這種材料的蹤影。至於新開發的備胎井是使用塑膠材料製成,擁有進一步減輕車重的好處。

模組化車身結構設計 ▲採用『潰縮盒』這種模組化概念,新E能在保持足夠的撞擊防護能力之情況下,盡可能減少事故發生後車輛的修復成本。已經在MERC旗下數個車系使用的模組化車體結構設計,在這次的改款後終於出現在E-Class之上。主要是考量到撞擊事故發生後能方便維修減少修復成本,新E的前後車體承力結構不再採用傳統的焊接方式與主車體接合,取而代之的是便利但效果不相上下的鉚定作法。在此模組化設計中,車頭模組主要包含有一根粗壯的鋁合金橫樑,除了作為前保桿的輔助之外,在前方偏向撞擊的情況下這橫樑還具有將衝擊力導向車側不直接承力的結構體上,緩衝傳遞到車室方面的動能,而兩個被稱為『潰縮盒』的鋁合金製結構體則是這橫樑與前車側主體之間吸收能量的主角;至於車尾模組則是由一個高強度/高彈力鋁合金橫樑作為主體,連接兩鋼製潰縮盒,互相之間以鉚定的方式組合後再以鉚定方式組裝到車體上,因此可在受損後快速地拆卸更換新品。使用許多不同的材料以先進的製造程序組合,工程師得以在不折損車體剛性的前提下,盡可能地減輕車體的斤兩達到輕量化的效果。

嶄新的彈性滾壓製作法 ▲利用嶄新的製造方式,新E只有在真正需要結構加強的位置處才需要使用較厚的鈑件,以免無端增加不必要的車重。在設計車輛底板與周邊連結結構的過程中,來自Sindelfingen設計中心的這群MB工程師們採用了另一種革命性的新技術,力求安全防護與重量之間的平衡。主底板結構基本上包含了三塊不同的鈑件,以雷射焊接方式接合在一起,其中中央的鈑件厚1mm,形成傳動軸通道的部分,也是整個乘客艙的龍骨部分。嶄新的彈性滾壓技術所製造出的連結結構由前車側結構向後延伸到主底板上,獨特的製造過程讓金屬材料能在滾壓廠裡面依照需求於同一塊鈑件上壓出不同厚度的段落。因此在連結結構的前端、也是撞擊時承力最大的部分,鋼材厚度可達1.15mm,但相對的其後端卻只有0.88mm厚,因為它並不需承受那麼大的能量。相對於傳統上先做出不同厚度的鈑件後再焊接成一體的作法,新的彈性滾壓技術最大的優點在於,讓力量能以較平順的方式在結構體中傳遞,避免應力集中的情況。除此之外,連結車身兩側車側結構的連續式火牆結構,也是新E在車體技術上的一個創新概念。

W211車體材料分佈比例(依重量百分比表示)

|

|

||||||||||||||||||||